|

|

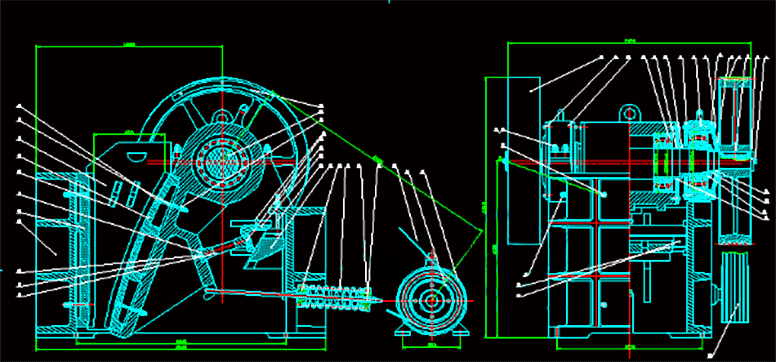

Краткое введение в различные компоненты дробилки челюстей

Как типичный тип традиционного оборудования для измельчения, щековая дробилка имеет очень простую структуру в реальном производстве и применении. Щековая дробильная машина-это относительно распространенное дробильное оборудование, состоящее из рамы, челюстной пластины и боковой защитной пластины, деталей трансмиссии, устройства настройки, рулевого колеса, смазочного устройства, эксцентрикового вала, большого ременного шкива, рулевого колеса, рулевого колеса, заднее локтевое сиденье пластины, винт регулировки зазора, Пружина сброса и т. д. я кратко представлю основные компоненты дробильной машины челюсти.

Рамка

Стеллаж представляет собой жесткую раму с четырьмя стенками, которые открываются вверх и вниз. Его функция состоит в том, чтобы поддерживать эксцентричное дерево и противостоять реакции, вызванной грунтовым материалом. Он должен иметь определенную прочность и жесткость и обычно отливается в целом с использованием литой стали. Для небольших машин его также можно заменить на высококачественный чугун. Рамы больших машин обычно отливаются в блоки, а затем фиксируются винтами, и процесс литья является относительно сложным. Само-разработанная небольшая челюсть задавливая машину может также использовать сваренные стальные пластины с некоторой толщиной для своей рамки, но своя ригидность не высока.

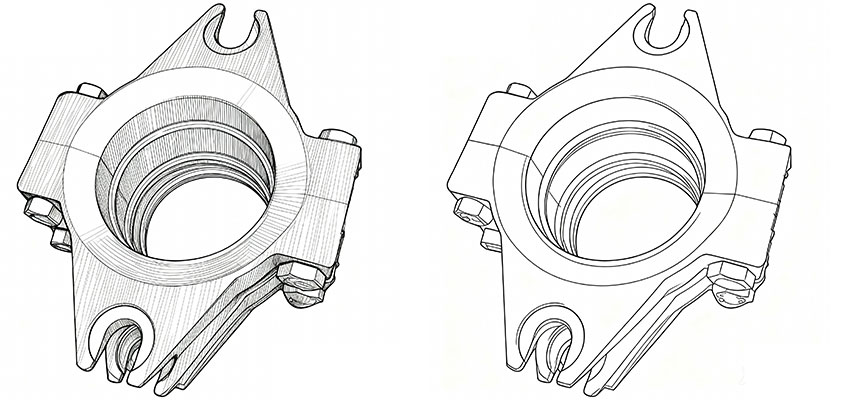

Коготь и рама

Фиксированная и подвижная губки состоят из основания губки и пластины губки, где пластина губки представляет собой рабочий компонент, соединенный с основанием губки винтами, клиновидным железом и т. Д. Фиксированное основание челюсти-это передняя стенка рамы, а движущаяся челюсть подвешена по окружности, Требуйте, чтобы он обладал определенной твердостью и прочностью, чтобы противостоять силе реакции во время дробления. Поэтому часто используются литая сталь или чугун.

Компоненты обучения

Эксцентриковый вал является основным штифтом дробильной машины, который выдерживает большое количество изгибов и кручений. Внутренняя подкладка подшипника отлита из сплава Баббита и обработанной поверхности. Один конец эксцентрикового вала снабжен шкивом, а другой конец-маховиком.

Настройщик

Механизм регулировки может быть угловидного, буферного типа, гидравлического типа и т. Д. Обычно используется угловидная конструкция, которая состоит из двух угловидных конструкций: передней и задней. Передняя угловая структура может перемещаться назад и назад, чтобы поддерживать заднюю часть; задний уток-это регулируемый вейм, который может перемещаться вверх и вниз. Откосы двух углов меняются местами, а размер разряда регулируется путем движения вверх и вниз по заднему углу с помощью винта. Небольшой смеситель челюсти регулирует разрядку путем увеличение или уменьшение числа блоков дистанционирования между кронштейном плиты тяги и рамкой.

Маховик

Рулевое колесо смесителя челюсти использовано для того чтобы хранить энергию произведенную во время мовинг движения челюсти, которая после этого приложена к промышленному бросу для того чтобы достигнуть последовательной деятельности машины. Шкив также действует как маховик. Материал маховика, как правило, чугун или сталь, в то время как на небольших станках это цельный тип. При изготовлении и установке рулевого колеса, стоит обратить внимание на его статический баланс.

Механизм смазки

Для эксцентриковых подшипников дерева смазка обычно осуществляется в центральной циркуляции. Опорные поверхности главного вала и упорного диска обычно смазываются смазкой с помощью искусственного масляного пистолета. Должный к небольшому углу качания мовинг сопла, оно приносит некоторые затруднения к смазке главного вала и опорной втулки. Обычно несколько осевых масляных канавок выкопаны в нижней части опорной втулки, а круговая масляная канавка выкопана в центре для соединения двух опорных втулок. После этого втулка подшипника принуждается быть смазанным с сухой тавотом используя масляный насос.

Из-за сложных условий работы щекового скреббера после использования будет определенная степень износа, особенно износ уязвимых компонентов будет более серьезным. Однако износ оборудования, которое работает в определенных условиях, обычно следует определенной схеме. Проработав некоторое время, их нужно отремонтировать и заменить. Этот временной интервал называется циклом износа деталей или сроком службы деталей.